计算机辅助工程 (CAE) 最大的优势就是提供了一种全新的思路和工具,可以在产品物理样机之前进行汽车产品疲劳耐久性的性能设计和分析,从而减少耐久性性能开发的时间和成本。通常来说,利用计算机辅助工程进行耐久性性能开发有时域和频域两种方法。

所谓时域方法就是利用测试仪器,通常是应变片获取结构随着时间变化的载荷数据,然后利用线性叠加的方法获取确定的应力时间历程,根据结构模型的特征和材料的疲劳特性,利用miner 法则计算结构的时域疲劳寿命和分布。时域方法的优点是计算简单,方法成熟,能够在结构疲劳问题上取得满意的结果;同时时域方法的最大缺点就是,提前假设载荷信号是确定性、周期性的,并且忽略了结构对外界载荷的动态响应。

频域方法对载荷信号的要求比较简单,只要获取相应的加速度信号,并且载荷和响应都是以功率谱密度 (PSD) 信号形式给出。与时域信号相比,信号容量更少,计算效率明显提高;频域方法同时考虑了外界作用于产品结构的载荷随机性,并且兼顾了结构对外界载荷的动态响应,这也是频率方法计算汽车结构疲劳寿命优于时域方法的重要方面。

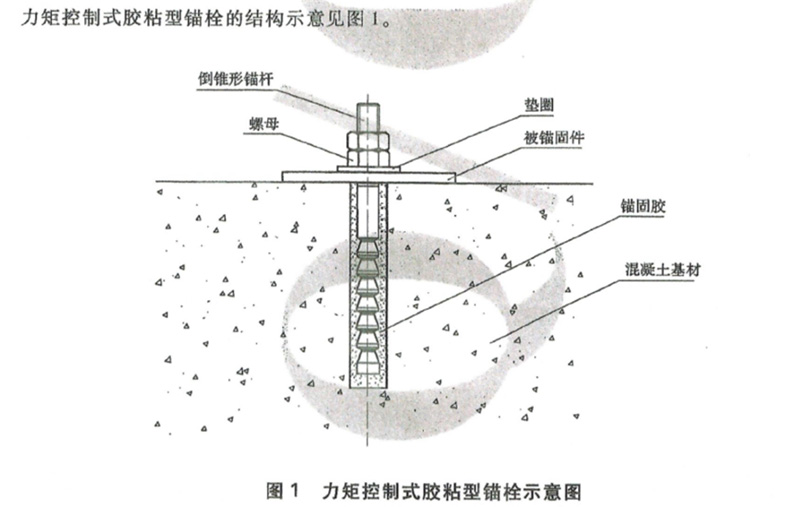

一、基于加速度信号的振动疲劳分析流程和思路

基于加速度激励信号的频域振动疲劳分析流程和时域法疲劳寿命分析有着明显不同的分析流程和思路,频域分析兼顾了结构对外界载荷的动态响应,更加符合运动结构的使用情况。经过对于实际项目的分析和不断摸索,我们总结出了利用频域方法开展振动疲劳的基本流程:(以汽车为例)

图1 基于加速度信号的频域疲劳寿命分析流程

二、振动疲劳寿命分析的理论研究

1. 振动与疲劳的关系

美国材料试验协会 (ASTM) 在“疲劳试验及数据统计之有关术语的标准定义”(ASTM E206-72) 中定义“疲劳是在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中所发生的局部的、永久结构变化的发展过程。”很明显结构疲劳与其受到的振动载荷密切相关。工程实际中,绝大多数结构或设备都处于不同程度的振动环境之中,它们直接或间接受到各种不同动态载荷的激励作用,在长时间的振动损伤累积作用下,最终发生疲劳断裂。如汽车行驶时要经受发动机产生的振动以及地面不平、紧急刹车等引起的动态载荷,一些安装附件的支架结构容易受到振动信号的作用而发生短期疲劳。

结构的疲劳过程包括裂纹的形成、裂纹扩展和快速断裂三个阶段。由于结构裂纹改变了结构的动力特性,同样也就改变了结构动力特性对疲劳的作用。例如,趋向共振的结构裂纹扩展速率加快,结构疲劳破坏加剧;与此同时,由于疲劳裂纹的扩展,结构的自然频率发生变化,振动激励的频率偏离结构自然频率,结构远离共振状态,因此结构的裂纹扩展速率又会开始下降。

从以上分析,可以发现振动与疲劳密不可分,解决疲劳问题必须同时兼顾结构对外界激励的动态响应特征。以往简单的忽略结构对外界载荷动态特性的疲劳分析方法是不准确的,特别是对于一些受到振动信号作用的支架类零部件,更加需要根据振动激励信号,开展振动疲劳寿命分析和研究。

2. 振动疲劳寿命计算理论

如同基于时域疲劳分析方法一样,振动疲劳寿命分析的关键一步就是在获取结构的动态响应应力信号PSD 以后,根据应力的PSD 信号,计算结构的疲劳寿命问题。根据上面的分析流程,对获取的信号进行预处理,得到可以通过程序进行疲劳计算的输入数据,然后利用MSC.nastran 软件开展结构频率响应分析,获取结构单位激励信号的响应,利用结构响应分布以及测试的激励信号,配合结构疲劳数据获取疲劳寿命数据。

三、结构频率响应分析

频率响应分析主要研究结构在外界稳态振动激励作用下的响应问题,解决频响分析的数值方法目前主要有两种:直接方法和模态方法。相比较而言,模态方法计算简单,所需计算资源较少,这里主要介绍模态分析求解频响分析。

1. 无阻尼模态频率响应分析

模态法主要是利用结构的模态振型对运动方程进行解耦,缩减矩阵,使得数值求解更有效率。

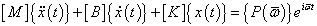

首先忽略结构阻尼,并且将坐标转换到模态坐标下面,运动方程两边同时除以 eiωt,运动方程变化为:

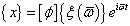

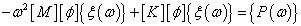

解耦运动方程的最后一步就是利用模态向量的正交性,上面的模态(广义)质量矩阵、模态(广义)刚度矩阵都是对角矩阵。对角矩阵在偏离对角线上的矩阵元素都是零,正是这些非对角元素造成了方程耦合。至此运动方程完全解耦,成为一系列解耦的单自由度矩阵

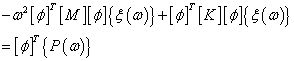

通过上面单自由度方程计算出了模态响应(模态坐标)ξ(ω),物理响应利用前面的坐标转换得出:

2. 模态法频响分析中的阻尼

如果运动方程里面的阻尼矩阵[B] 是存在的,那么利用模态振形正交性对方程进行解耦就不实用了,这时模态阻尼矩阵不是对角阵;如果运动方程里面存在结构阻尼,模态刚度矩阵也不再是对角阵。此时方程的求解就要使用直接积分的方法对耦合的模态矩阵进行求解。一般而言,结构模态的数量要低于结构的物理变量,因此对耦合的模态方程直接积分也会比直接法来的经济。如果运动方程存在模态阻尼,每一阶模态都有一个阻尼bi=2mi*ωi*ξi,这时仍然可以利用模态振形正交性对方程进行解耦,对每一阶模态存在:

四、利用振动疲劳方法开展支架类零部件的疲劳寿命分析

某轻型卡车支架在可靠性试验过程中,多次出现结构疲劳断裂,设计人员通过几次结构加强均没有起到应有的作用。根据我们初步判定,该支架断裂应该是由于振动疲劳造成,因此应用上面的振动疲劳计算加以解决。

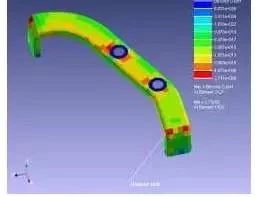

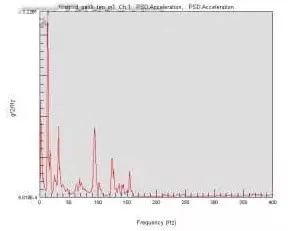

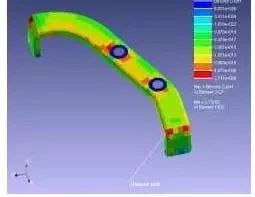

根据振动疲劳分析流程及所需计算条件,我们联合设计部门、试验所对支架断裂的车架附件进行了道路加速度响应信号的测试工作。限于试验条件,试验人员对通县部分特征路面(石块30,鹅卵石50,搓板70)进行了载荷采集工作,对于进行振动疲劳对比分析工作完全可以采用此信号作为激励源。利用振动疲劳计算方法,对原断裂支架总成疲劳计算,疲劳分布如图:

图2 振动源信号功率谱密度

图3 原故障支架振动疲劳寿命

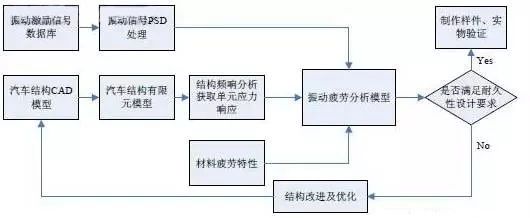

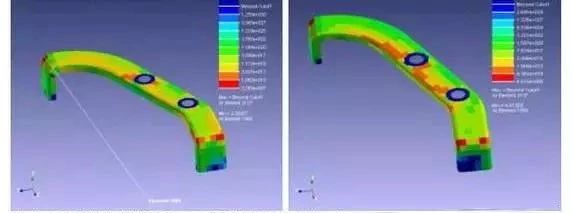

通过振动疲劳计算,可以看出支架的疲劳寿命薄弱区域和发生故障的局部吻合,基本反映了结构的疲劳失效故障。下面对支架总成增厚至3.0mm方案,以及增厚加翻边结构方案进行疲劳计算对比分析:

图4 支架结构增厚至3.0mm疲劳分布云图(左);支架增厚及翻边疲劳分布云图(右)

根据前期结构支架断裂的试验信息反馈,原膨胀罐支架在3000-4000公里可靠性试验过程中发生有规律性的断裂。对计算的疲劳循环次数进行折算,支架总成全部采用3.0mm板金方案以及新设计支架结构方案均能满足可靠性试验要求。

五、结论

频域法振动疲劳分析相比较时域方法计算效率更好,并且考虑了结构的动态响应,是一种可以推广应用于汽车等结构的疲劳分析方法。